Badanie kompozytu metodą analizy termicznej

Dr Angela Hammer

Kompozyt powstaje przez połączenie ze sobą dwóch lub więcej różnych materiałów. Powstałe w ten sposób połączenie ma lepsze właściwości niż poszczególne materiały użyte do jego wykonania. Pozwala to zwiększyć wytrzymałość lub trwałość produktu w zależności od konkretnych wymaganych właściwości. W tym artykule opisano, jak można scharakteryzować materiał kompozytowy, w tym przypadku płytkę drukowaną (PCB), za pomocą analizy termicznej.

Rysunek 1. Przykładowa płytka drukowana.

Kompozyty

Kompozyt składa się z dwóch lub więcej różnych materiałów. Właściwości nowego materiału są inne niż poszczególnych materiałów. Poszczególne materiały użyte do wykonania kompozytu pozostają odrębne i nie mieszają się ze sobą. Celem wykonania kompozytu może być na przykład:

- poprawa właściwości mechanicznych (wytrzymałości na rozciąganie, wydłużenia niszczącego, odporności na uderzenia);

- zmiana koloru (za pomocą pigmentów);

- poprawa ognioodporności (spoiw łatwopalnych);

- stabilizacja (zwiększenie odporności na warunki atmosferyczne);

- ułatwienie przetwarzania (aby polimer był lżejszy i łatwiejszy w obróbce).

Materiały kompozytowe można klasyfikować w zależności od ich formy geometrycznej.

Oprócz powszechnie stosowanych kompozytów cząsteczkowych lub włóknistych, w których cząsteczki lub włókna są osadzone w osnowie (np. płytki drukowane, PCB), występują kompozyty laminatowe (wielowarstwowe) oraz kompozyty infiltracyjne (spieniona ceramika: porowate podłoże wypełnione spoiwem).

Kompozyty można również klasyfikować według rodzajów użytego materiału. Rozróżnia się tu cząstki lub włókna ceramiczne, organiczne lub mineralne jako wzmocnienie oraz polimery, szkło, metal lub ceramikę jako osnowę.

Dobrym przykładem kompozytów wzmocnionych włóknami są polimery i tworzywa sztuczne wzmocnione włóknem węglowym (CFRP). W ostatnich latach zyskały one na znaczeniu w produktach, które muszą być sztywne, ale jednocześnie powinny mieć niską masę, jak np. laski, ramy rowerowe czy łodzie. Wypełniacze często stosowane w kompozytach to kreda (węglan wapnia), talk (krzemian magnezu) i sadza. Do najbardziej znanych kompozytów należą materiały kolorowe – polipropylen wypełniony kredą lub włóknami szklanymi czy ABS (terpolimer akrylonitrylo-butadieno-styrenowy), PC (poliwęglan) i polipropylen (PP) z dodatkiem środków zmniejszających palność [2]. W tym artykule opisano, jak można scharakteryzować płytkę drukowaną.

PCB

Płytka drukowana, PCB (patrz rysunek 1), stanowi mechaniczną podstawę dla podzespołów elektronicznych. Mocuje podzespoły w określonych miejscach i łączy je elektrycznie. Płytki drukowane są stosowane w prawie wszystkich rodzajach urządzeń elektronicznych. Są to materiały kompozytowe wytwarzane przez formowanie razem materiału nośnego (tkaniny z włókna szklanego) i osnowy (spoiwa: utwardzalnego tworzywa sztucznego, żywicy epoksydowej) pod ciśnieniem. Warstwa zewnętrzna składa się z cienkiej folii miedzianej laminowanej na nieprzewodzącym podłożu. Folia zapewnia oddzielne ścieżki przewodzące, które pozostają po wytrawieniu nadmiaru powierzchni miedzianych. W elektronice przemysłowej stosowane są wysokiej jakości płytki drukowane oznaczone symbolem FR-4 (FR: flame retardant − trudnopalne). W tych płytkach drukowanych stosowana jest tkanina z włókna szklanego, specjalna żywica epoksydowa jako osnowa oraz związek bromku (tetrabromobisfenol A) jako środek zmniejszający palność [3].

Rysunek 2. Badana płytka drukowana.

Wymagania dotyczące płytki drukowanej

Główne wymagania stawiane płytce drukowanej to:

- Sztywność i stabilność

- Niewielka rozszerzalność cieplna:

– ponieważ płytki drukowane są anizotropowe, współczynniki rozszerzalności cieplnej w kierunku długości (x), szerokości (y) i grubości (z) są różne.

- Wysoka temperatura mięknienia:

– właściwości mechaniczne i dielektryczne ulegają pogorszeniu w wyniku zmięknienia (zeszklenia) żywicy osnowy).

- Stabilność termiczna żywicy osnowy:

– w celu wytrzymania temperatury kąpieli lutowniczej i ewentualnego nagromadzenia ciepła w późniejszej operacji. Każdemu początkowemu rozkładowi żywicy osnowy towarzyszy powstawanie gazów, które mogą spowodować rozerwanie (delaminację) warstw i zniszczenie laminatu.

- Ognioodporność [3].

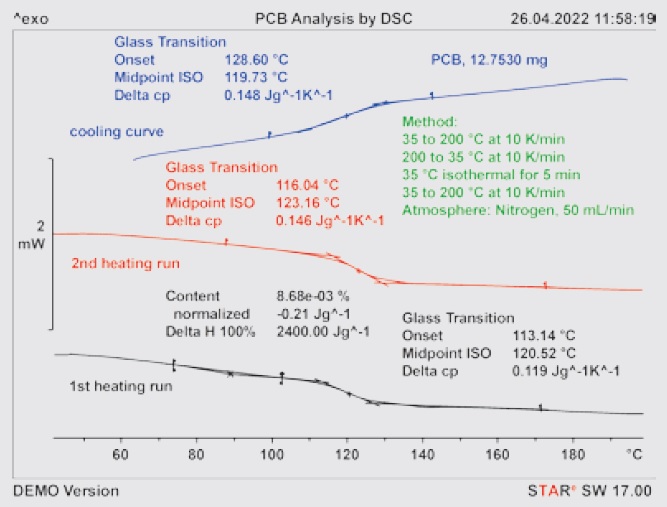

Rysunek 3. Krzywe DSC próbki płytki drukowanej: pierwszy i drugi przebieg ogrzewania oraz krzywa chłodzenia.

Szczegóły eksperymentu

Próbka płytki drukowanej (patrz rysunek 2) została poddana analizie DSC, TGA/DSC, TMA i DMA przy użyciu urządzenia DSC 3+ wyposażonego w czujnik FRS 6+, TGA/DSC 3+ z czujnikiem DSC, TMA/SDTA 2+ oraz DMA/SDTA 1+. Pomiary oceniono za pomocą oprogramowania STARe. Nie przeprowadzono specjalnego przygotowania próbki.

DSC

Różnicowa kalorymetria skaningowa (DSC) służy do pomiaru przepływu ciepła przez próbkę w funkcji temperatury lub czasu. Urządzenie DSC może analizować ilościowo przemiany fizyczne i reakcje chemiczne [4]. Pomiary DSC płytek drukowanych wiążą się głównie z wyznaczeniem temperatury zeszklenia. Próbkę (około 12 mg) poddano cyklowi ogrzewania–chłodzenia– ogrzewania w standardowym tyglu aluminiowym o pojemności 40 μl z przekłutą pokrywką w atmosferze azotu. Wyraźny wzrost temperatury zeszklenia w drugim cyklu ogrzewania wskazywałby na niepełny proces utwardzania. Pierwszy przebieg ogrzewania na rysunku 3 pokazuje, oprócz zeszklenia w temperaturze 118°C, mały pik endotermiczny między 75 a 100°C. Może to być spowodowane odparowaniem wody. Jeśli założyć, że entalpia parowania wody wynosi około 2400 J/g, to otrzymujemy wartość 0,009% zawartości wody w próbce. Tak małe ilości są trudniejsze do wykrycia przez TGA. W drugim przebiegu ogrzewania temperatura zeszklenia jest nieco wyższa. Może to być spowodowane utwardzeniem wtórnym lub odparowaniem wody.

TGA

Analiza termograwimetryczna to technika, która rejestruje masę próbki, gdy próbka jest podgrzewana/schładzana lub utrzymywana izotermicznie w określonej atmosferze. Stosuje się ją głównie do analizy składu ilościowego produktów [4].

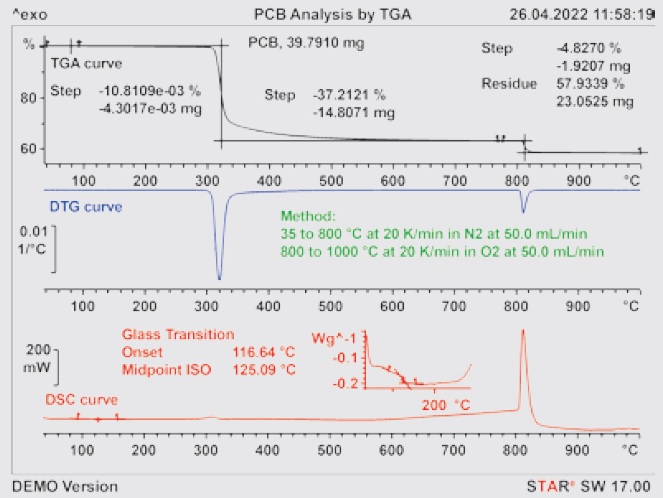

Na rysunku 4 przedstawiono krzywą rozkładu próbki płytki drukowanej (kolor czarny), odpowiadającą jej krzywą DTG (kolor niebieski) oraz krzywą DSC (kolor czerwony). Próbkę mierzono od 35 d o 1000°C przy szybkości ogrzewania 10 K/min w tyglu z tlenku glinu o pojemności 150 μl bez pokrywki. W temperaturze 800°C nastąpiła zmiana gazu − z azotu na tlen. Natężenie przepływu wynosiło 50 ml/min. Zawartość polimeru w materiale można określić na podstawie reakcji pirolizy, która zachodzi do około 500°C. Atmosfera została zmieniona z azotu na atmosferę utleniającą w temperaturze 800°C w celu spalenia węgla pirolitycznego, który powstał w reakcji pirolizy. Wypełniacze nieorganiczne, takie jak krzemiany czy tlenki, zostały jako pozostałości. Oprócz krzywej utraty masy zarejestrowano również krzywą DTG (1. pochodna, krzywa niebieska, szybkość rozkładu) oraz krzywą DSC (krzywa czerwona). Krzywa DSC jest mierzona jednocześnie z krzywą pomiarową TGA i dostarcza cennych dodatkowych informacji. W tym przypadku możemy np. wykryć również zeszklenie w temperaturze około 120°C i uzyskać informacje o reakcji rozkładu (pik egzotermiczny w temperaturze 300°C) oraz procesie spalania (duży pik egzotermiczny w temperaturze 800°C) [3, 5]. Na krzywej TGA ocena etapu od temperatury pokojowej do ok. 100°C wykazuje niewielką zmianę ok. 0,01%, która mogła być spowodowana odparowaniem wody. Wartość ta zgadza się z zawartością wody wyznaczoną metodą DSC (0,009%).

Rysunek 4. Krzywe TGA, DTG i DSC próbki płytki drukowanej.

TMA

Analiza termomechaniczna (TMA) pozwala zmierzyć zmiany wymiarów próbki podczas jej ogrzewania lub chłodzenia w określonej atmosferze. Najważniejsze pomiary dotyczą wyznaczenia współczynnika rozszerzalności oraz zeszklenia i mięknięcia. Można również wyznaczyć moduł sprężystości lub zbadać pęcznienie próbek w rozpuszczalnikach. Innym ważnym zastosowaniem jest wykrywanie punktu żelowania. Pomiary można wykonywać w trybie dylatometrycznym, penetracyjnym lub jako pomiar DLTMA (Dynamic Load TMA) [4, 5].

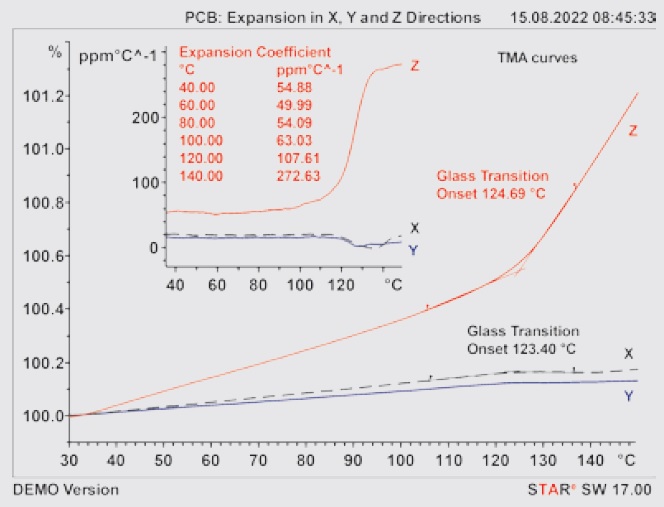

Rysunek 5. Krzywe TMA płytki drukowanej (w kierunkach x, y i z) oraz ocena CTE (współczynnika rozszerzalności liniowej).

Współczynnik rozszerzalności

Znajomość rozszerzalności materiałów pod wpływem temperatury jest bardzo ważna w zastosowaniach związanych z użyciem materiałów kompozytowych. W przypadku łączenia materiałów o różnej rozszerzalności istnieje ryzyko pęknięcia, a tym samym uszkodzenia strukturalnego kompozytu przy zmianie temperatury. W przypadku materiałów anizotropowych rozszerzalność może zależeć od orientacji materiału. Współczynnik rozszerzalności cieplnej próbki płytki drukowanej zmierzono w trybie dylatometrycznym przy użyciu niewielkiej siły, która wystarczyła jedynie do utrzymania stałego kontaktu sondy z próbką. Próbki płytek drukowanych (próbki testowe równoległe do płaszczyzny, o wysokości około 2 do 5 mm) zmierzono we wszystkich trzech orientacjach (kierunkach x, y i z) w temperaturze 30–160°C, przy szybkości nagrzewania 5 K/min, używając sondy kulistej (3 mm) i siły 0,05 N. Siła pomiarowa 0,05 N została rozłożona równomiernie na próbkach przez przykrycie ich krążkiem ze szkła kwarcowego. Krzywe TMA przedstawione na rysunku 5 to przebiegi drugiego ogrzewania. Są one zwykle oceniane w celu wyeliminowania wpływów wynikających z historii termicznej próbek. Krzywe pokazują, że próbki zachowują się podobnie w kierunkach x i y (rozszerzalność żywicy osnowy jest utrudniona równolegle do włókien szklanych), natomiast w kierunku z zachowanie jest odmienne. W tym kierunku rozszerzalność jest znacznie większa zarówno poniżej, jak i powyżej granicy zeszklenia, które następuje w temperaturze około 124°C ze względu na zmianę nachylenia krzywej. Współczynniki rozszerzalności podane są w ppm (częściach na milion) na stopień Celsjusza (10-6°C-1). Współczynnik rozszerzalności cieplnej, CTE, można oceniać i charakteryzować na dwa różne sposoby. Po pierwsze, przez obliczenie chwilowego współczynnika rozszerzalności cieplnej, α, z pochodnej długości względnej w odniesieniu do temperatury, jak pokazano na rysunku 5 [5]:

α = dL/dT x 1/L0 (patrz rysunek 5)

i po drugie, jako średnią CTE, czyli wartość dla średniej rozszerzalności w danym przedziale temperaturowym.

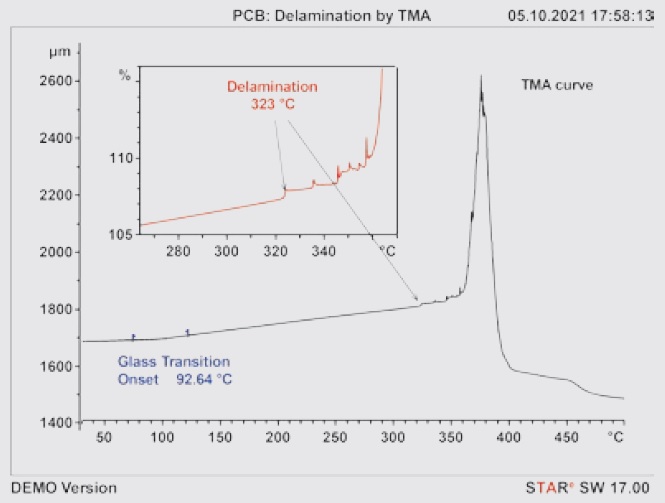

Rozwarstwienie

Przez rozwarstwienie rozumiemy (niepożądane) oddzielenie się warstw w wyższych temperaturach w materiałach kompozytowych takich jak płytki drukowane. Krzywą TMA przedstawioną na rysunku 6 zmierzono do temperatury 460°C, stosując te same warunki, co na rysunku 5. Krzywa wykazuje nagłe zmiany od około 323°C. Piki wskazują na to, że kompozyt zaczyna się rozwarstwiać. Oznacza to, że górna granica temperatury dla tego materiału wynosi około 310°C.

Rysunek 6. Krzywa TMA płytki drukowanej do temperatury 460°C, wykazująca pierwsze oznaki rozwarstwienia w temperaturze około 323°C.

DMA

Dynamiczna analiza mechaniczna (DMA) pozwala zmierzyć właściwości mechaniczne materiału lepkosprężystego w funkcji czasu, temperatury lub częstotliwości, gdy materiał jest odkształcany przez okresowo oscylującą siłę. W dalszej części rozdziału bardziej szczegółowo wyjaśniono ocenę zeszklenia [5].

Rysunek 7. Próbka płytki drukowanej zainstalowana w akcesorium do 3-punktowego zginania w urządzeniu DMA/SDTA 1+.

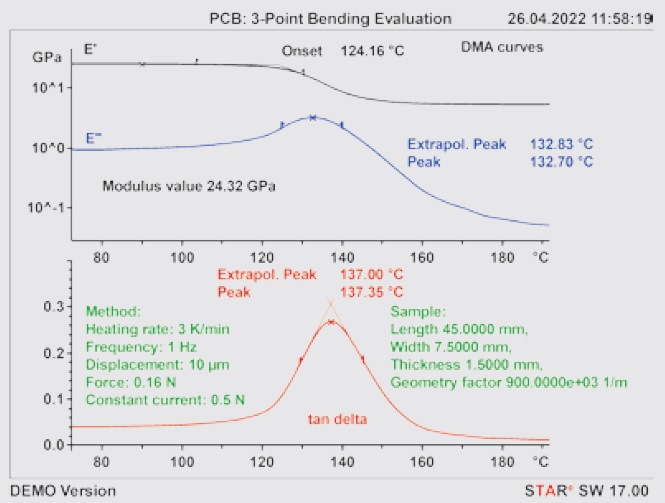

Zeszklenie

Próbka płytki drukowanej była elementem o wymiarach 10 cm na 7,5 cm na 1,5 mm. Próbka została zainstalowana w urządzeniu do trzypunktowego zginania DMA/SDTA 1+ (patrz rysunek 7) i poddana pomiarom do temperatury 200°C przy szybkości ogrzewania 3 K/min z zastosowaniem maksymalnej amplitudy siły 0,16 N i maksymalnej amplitudy przemieszczenia 10 μm. Częstotliwość pomiaru wynosiła 1 Hz.

Rysunek 8. Pomiar DMA płytki drukowanej w temperaturze 70–200°C, przedstawiający krzywe modułów zachowawczego i stratności oraz tan delta.

Na rysunku 8 przedstawiono wyniki DMA dla drugiego przebiegu ogrzewania płytki drukowanej mierzonego w trybie 3-punktowego zginania. Na górnym i dolnym wykresie pokazano moduły zachowawczy (E’) i stratności (E”) oraz krzywe tan delta materiału. Oś rzędnych dwóch górnych krzywych jest przedstawiona logarytmicznie, ponieważ wyraź niej pokazuje różnicę między modułami zachowawczym i stratności. Moduł zachowawczy ma przed zeszkleniem wartość 24 GPa. Następnie zmniejsza się po zeszkleniu (w temperaturze około 124°C). Zeszklenie można scharakteryzować jako onset (logarytmiczny onset) krzywej modułu zachowawczego. Krzywa modułu stratności (pik przy 133°C) i krzywa tan delta (pik przy 137°C) wykazują wartości szczytowe podczas zeszklenia. Pokazuje to, dlaczego przy porównywaniu oceny zeszkleń ważne jest podanie warunków pomiaru i procedury oceny [5].

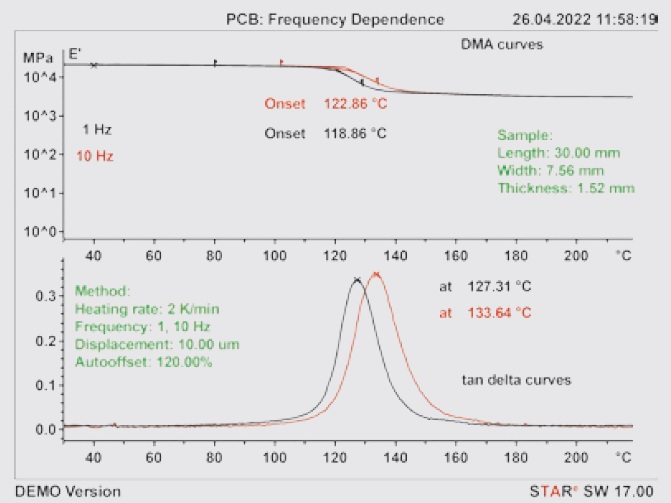

Zależność zeszklenia od częstotliwości

Rysunek 9. Pomiar DMA płytki drukowanej przy dwóch różnych częstotliwościach w celu wykazania zależności zeszklenia od częstotliwości.

Na rysunku 9 przedstawiono eksperyment DMA, w którym zastosowano jednocześnie dwie różne częstotliwości (1 i 10 Hz). Sposób przygotowania próbki był podobny do tego, który zastosowano do pomiaru na rysunku 8. Pomiar przeprowadzono w temperaturze 30 –220°C pr z y częstotliwościach 1 i 10 Hz oraz z użyciem maksymalnej amplitudy siły 2 N, automatycznego przesunięcia 120% i maksymalnej amplitudy przemieszczenia 10 μm. Szybkość ogrzewania wynosiła2 K/min. Na górnym wykresie przedstawiono krzywe modułu zachowawczego (z rzędną logarytmiczną) w funkcji czasu, a na dolnym wykresie krzywe tan delta. Zeszklenie obserwuje się jako schodek w krzywych modułu zachowawczego i jako pik w krzywych tan delta. Przemiana ta jest wyraźnie zależna od częstotliwości i przy wyższych częstotliwościach przesuwa się do wyższych temperatur. Wynika to z faktu, że zeszklenie jest efektem odprężenia. Więcej informacji na ten temat można znaleźć w publikacji [6].

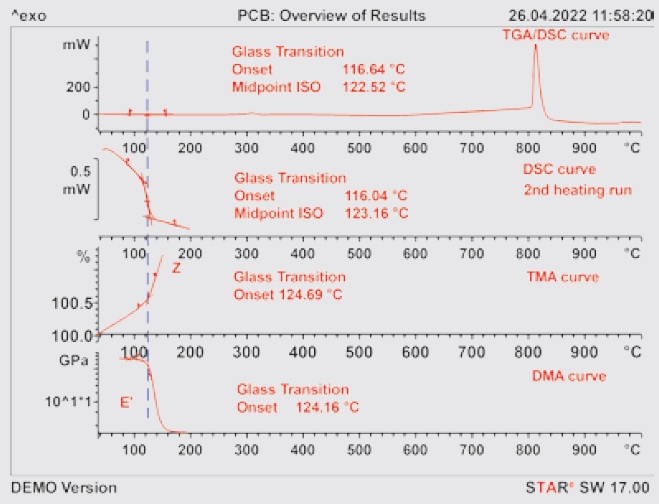

Przegląd efektów i porównanie wyników

Rysunek 10. Przegląd efektów i porównanie wyników.

Na rysunku 10 przedstawiono przegląd metod analizy termicznej zastosowanych do badania próbki płytki drukowanej. Dość wyraźnie widać, że temperatury zeszklenia uzyskane różnymi technikami są zbliżone (pokazuje to niebieska linia na rysunku 10).

Wnioski

W tym artykule opisano dostępne możliwości charakteryzowania próbki płytki drukowanej za pomocą standardowych technik analizy termicznej DSC, TGA, TMA i DMA. Wyniki są wyraźnie zgodne. Główne badane zjawiska to zeszklenie, rozszerzalność i rozkład. Wyniki pokazują, że różne zjawiska mogą być badane różnymi technikami analizy termicznej oraz że techniki te mogą być często wykorzystywane do uzyskania uzupełniających się informacji. W celu zapewnienia kompleksowej charakterystyki materiału próbki są zwykle najpierw badane metodą TGA, następnie DSC i TMA, a na końcu DMA [5].

Literatura

[1] A. Hammer, Thermal analysis of polymers. Part 3: DSC of thermosets, UserCom 33, 1–5.

[2] Wikipedia

[3] Total analysis with DSC, TGA, TMA and TGA-EGA, UserCom 9, 8.

[4] Interpreting DSC curves. Part 1: Dynamic measurements, UserCom 11, 1–7.

[5] A. Hammer, Thermal analysis of polymers. Part 4: TGA, TMA and DMA of thermosets, UserCom 34, 1–5.

[6] R. Riesen, METTLER TOLEDO Collected Applications Handbook: Thermosets, Volume 1.

Więcej informacji:

www.mt.com/ta-dma

www.mt.com/ta-polymers