Elektroprzędzenie jako metoda wytwarzania jednowymiarowych nanomateriałów o pożądanych właściwościach fizyczno-chemicznych

Autor: Marta Zaborowska, Weronika Smok, Tomasz Tański, Wiktor Matysiak*

Jednowymiarowe nanomateriały funkcjonalne wytwarza się wieloma metodami, w tym: procesami chemicznego i fizycznego osadzania z fazy gazowej, kontrolowanego wzrostu w fazie ciekłej lub gazowej, syntezami według szablonu, przez ciągnienie lub elektroprzędzenie. Wszystkie metody otrzymywania nanomateriałów 1D charakteryzuje podobny mechanizm wzrostu nanostruktur, jednak proces elektroprzędzenia z roztworów cechuje nieco odmienne podejście do otrzymywania tego typu materiałów.

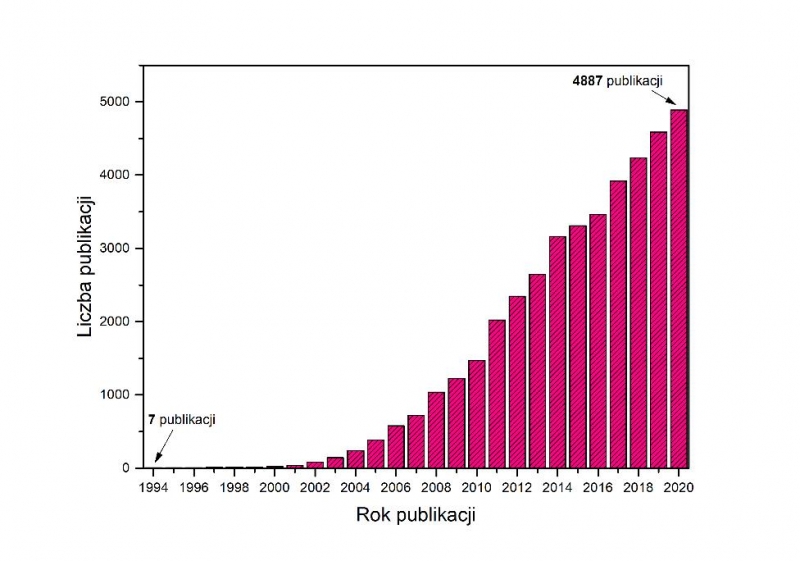

Pierwsze wzmianki o procesie elektroprzędzenia (lub też: elektrostatycznego przędzenia włókien) datowane są na początek XVI wieku, a pierwsze dokumenty patentowe tej metody pochodzą z 1900 roku, kiedy John Francis Cooley opisał proces wytwarzania nanometrycznych włókien z udziałem pola elektrostatycznego (U.S. Pat. Nr. 692,631). Dopiero pod koniec XX wieku grupa badaczy pod kierownictwem Darella H. Renekera zaproponowała nazwę dla tego procesu, która znana jest do dzisiaj – elektroprzędzenie (ang. electrospinning) [1]. Od tego czasu zainteresowanie badaczy procesem, który pozwala wytwarzać włókna o mikro- i nanometrycznych średnicach pod wpływem przyłożonego wysokiego napięcia, zaczęło gwałtownie rosnąć. Największe ośrodki na całym świecie m.in. z Chin, Korei Południowej, Stanów Zjednoczonych, Indii, Japonii czy Niemiec prowadzą badania i stosują metodę elektroprzędzenia do wytwarzania włóknistych mat. Warty uwagi jest fakt, że w ciągu ostatnich 20 lat liczba publikacji dotycząca electrospinningu wzrosła ponad 400-krotnie, osiągając wartość ponad 4800 publikacji w 2020 roku (Rys. 1). Należy nadmienić także, że z roku na rok liczba publikacji z obszaru zastosowania przędzenia w polu elektrostatycznym dynamicznie rośnie.

Rys. 1. Wykres przedstawiający liczbę publikacji dotyczących elektroprzędzenia

z podziałem na lata od 1994 do 2020 roku (źródło: Scopus, słowo kluczowe: electrospinning)

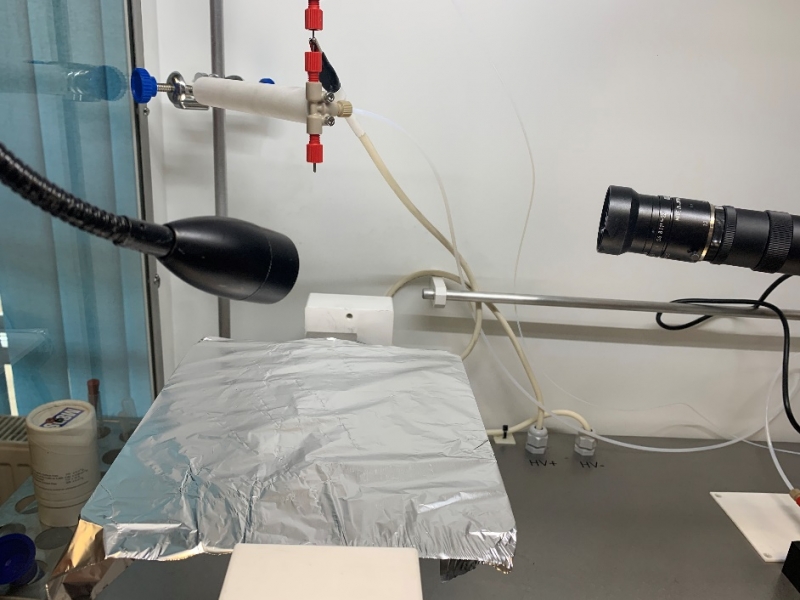

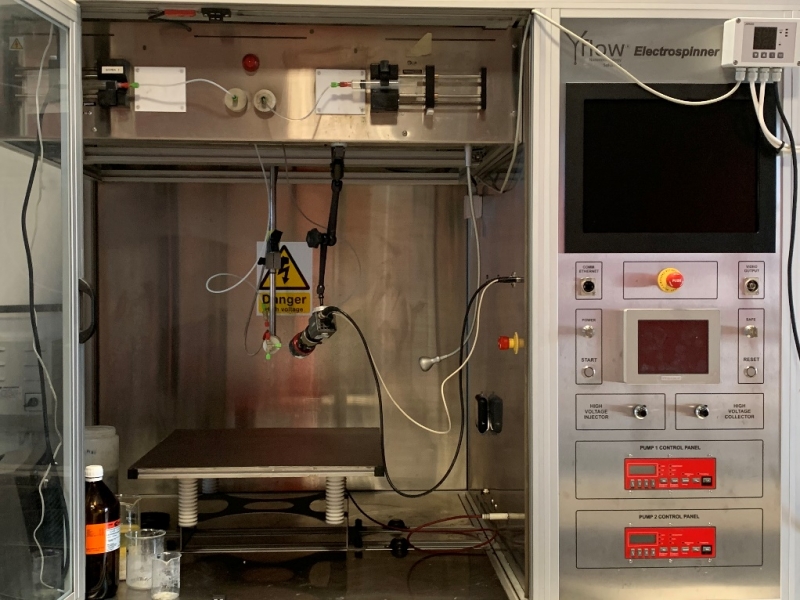

Metoda przędzenia w polu elektrostatycznym polega na przędzeniu na sucho, z wykorzystaniem siły elektrostatycznej do wyciągania cienkich włókien z ciekłego roztworu lub stopionego polimeru. Proces formowania się ciągłych włókien jest procesem całkowicie fizycznym, w którym główną rolę odgrywa zjawisko parowania rozpuszczalnika z wytwarzanych włókien bądź utwardzenie materiału polimerowego w jednowymiarowych mikro- i nanomateriałach. Warto nadmienić, że metoda elektroprzędzenia zdecydowanie wyróżnia się spośród pozostałych metod produkcji jednowymiarowych nanomateriałów ze względu na swoją prostotę, powtarzalność, aspekty ekonomiczne, a także brak konieczności stosowania drogiej i zaawansowanej technologicznie aparatury (Rys. 2).

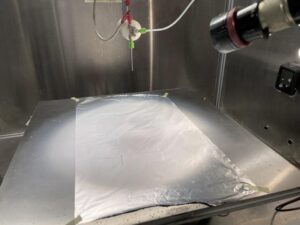

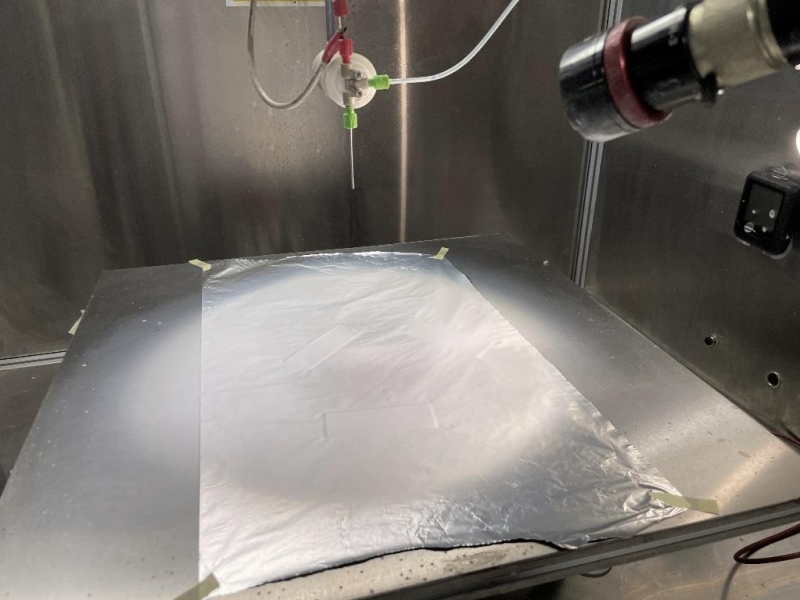

Rys. 2. Urządzenia do przeprowadzania procesu elektroprzędzenia znajdujące się w Laboratorium Naukowo-Dydaktycznym Nanotechnologii i Technologii Materiałowych Wydziału Mechanicznego Technologicznego Politechniki Śląskiej: Doxa Microfluidics StartUp Electrospinning Machine (a, b); EHD (Electrospinning) – Urządzenie Yflow Nanotechnology Solutions model 2.2.D -500 (c, d)

Ponadto, proces electrospinningu jest procesem całkowicie skalowalnym, co oznacza, że wytwarzanie włókien może zostać przeprowadzone zarówno w warunkach laboratoryjnych, jak i na skalę przemysłową, przy zachowaniu odpowiednio wysokiej jakości finalnego produktu. Z drugiej strony jednak produkcja przemysłowa nanowłókien wymusza pewne modyfikacje, którym poddaje się całe zestawy urządzeń, w celu zwiększenia wydajności procesów produkcyjnych. Przykładem jest między innymi zwiększenie ilości dysz, a więc stosowanie multidyszy, co wpływa na większą wydajność procesu. Ciekawym rozwiązaniem jest także aparatura firmy Elmarco, wytwarzającej linie produkcyjne oparte na bezigłowej technologii elektroprzędzenia Nanospider™ (Rys. 3), w których wykorzystywane jest zjawisko tworzenia stożka Taylora nie tylko na końcówce dyszy z roztworem, ale także na cienkiej warstwie roztworu przędzalniczego znajdującego się na elektrodzie w postaci cienkiego drutu [2].

Rys. 3. Urządzenie do produkcji przemysłowej Nanospider™ NS 8S1600U firmy Elmarco (www.elmarco.com)

Kluczową zaletą przędzenia w polu elektrostatycznym jest brak konieczności stosowania atmosfer ochronnych, obniżonego ciśnienia czy celowo dobieranych parametrów środowiskowych. Proces ten można przeprowadzać w warunkach pokojowych, co sprawia, że elektroprzędzenie cechuje się wszechstronnością. Odpowiednio dobrane parametry procesu pozwalają na uzyskanie produktu w postaci włóknistej maty o pożądanej strukturze i morfologii, a co za tym idzie o pożądanych własnościach fizyko-chemicznych, co stanowi ważny aspekt w procesie projektowania nanomateriałów funkcjonalnych. Ostatnią, niemniej ważną cechą metody elektroprzędzenia jest niewątpliwie wysoka jakość otrzymywanych mikro- i nanomateriałów, które nie wymagają dalszych procesów oczyszczania. Finalny produkt jest materiałem gotowym do aplikacji w wielu zastosowaniach przemysłowych i laboratoryjnych, takich jak wysoce selektywne membrany filtracyjne, opatrunki zapewniające szybsze gojenie ran, katalizatory, ogniwa paliwowe, panele fotowoltaiczne czy odzież ochronna [3,4].

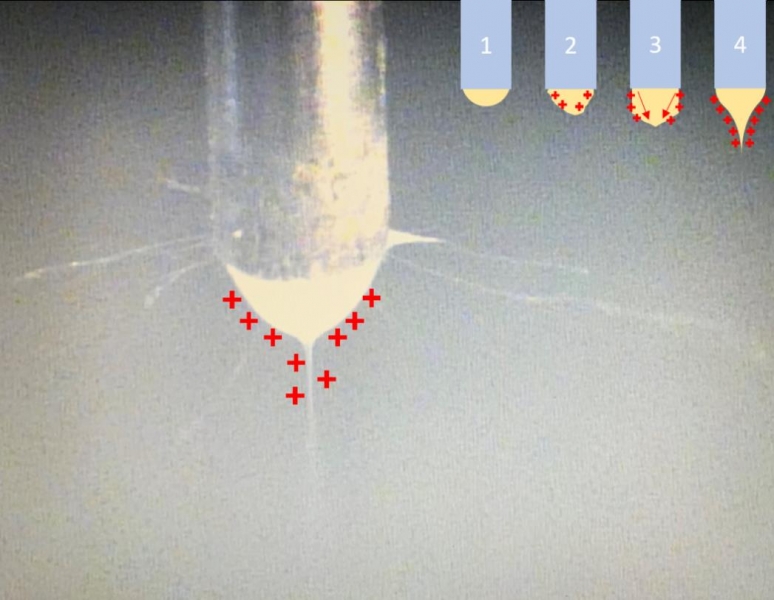

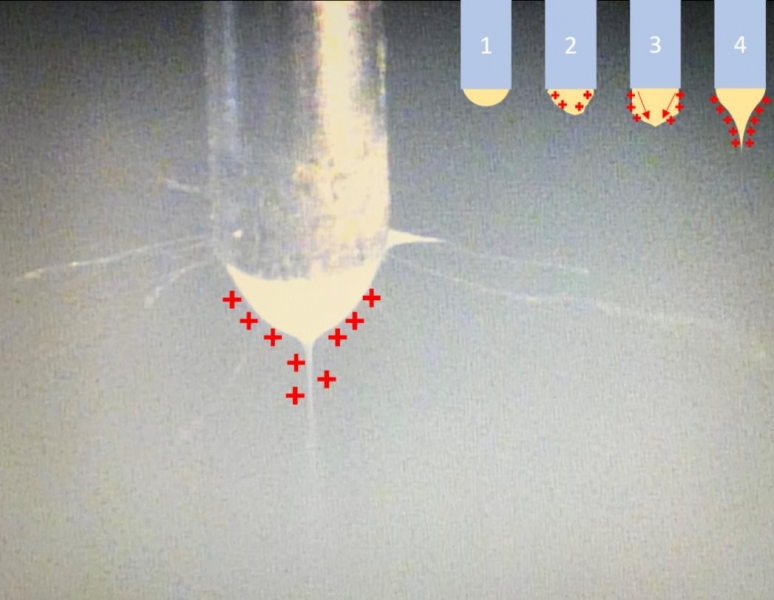

Główną zasadą działania urządzenia jest wytworzenie pola elektrostatycznego między elektrodami (w przypadku urządzeń, w których elektrody występują w postaci dyszy i kolektora, np. Doxa Microfluidics StartUp Electrospinning Machine lub Yflow Nanotechnology Solutions model 2.2.D-500) przez zewnętrzne źródło wysokiego napięcia. W trakcie procesu elektroprzędzenia dodatnio naładowana dysza urządzenia, do której podłączony jest zbiornik z roztworem lub stopionym polimerem staje się medium nadającym dodatni ładunek rozciąganej kropli lepkosprężystego roztworu, pod wpływem którego oddziaływania kulombowskie odpychają jednoimienne ładunki na powierzchni kropli roztworu przędzalniczego, tym samym pokonując siły napięcia powierzchniowego, rozciągając kroplę i formując stożek Taylora (Rys. 4). Charakterystyczny kształt stożka, w który zostaje rozciągnięta kropla roztworu ulega dalszemu wydłużaniu, formując ciągłe włókna, które następnie osadzają się na ujemnie naładowanym kolektorze ruchem spiralnym, tworząc finalny materiał w postaci włóknistej maty. Kluczowym zjawiskiem zachodzącym podczas formowania i opadania ruchem spiralnym włókien na kolektor jest dekompozycja poprzez odparowanie rozpuszczalnika z jednowymiarowych mikro- i nanostruktur lub utwardzenie stopionego polimeru w osadzających się na kolektorze włóknach [5,6].

Rys. 4. Zdjęcie stożka Taylora w trakcie procesu elektroprzędzenia, uformowanego przez roztwór

przędzalniczy wraz ze schematem tworzenia się stożka Taylora na końcu dyszy

(zdjęcie i opracowanie własne)

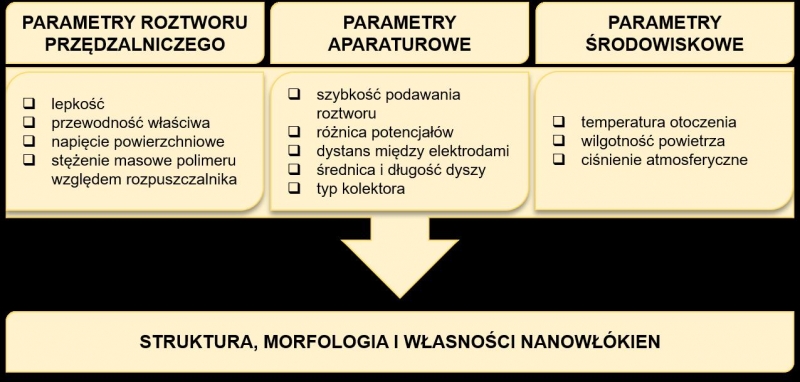

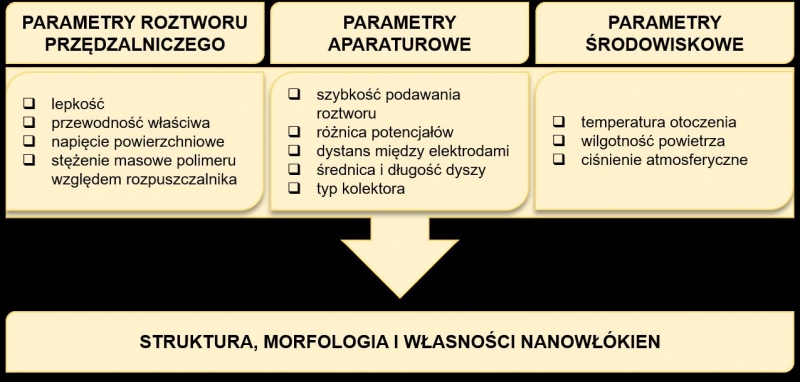

Na strukturę i morfologię, a przede wszystkim własności otrzymywanych nanowłókien w procesie elektroprzędzenia wpływ mają parametry samego procesu, które zwykle dzieli się na trzy grupy: parametry roztworu przędzalniczego, aparaturowe (czyli takie, których ustawienie zależy od urządzenia) oraz środowiskowe (Rys. 5).

Rys. 5. Schemat przedstawiający trzy grupy parametrów mających wpływ na morfologię, strukturę

i własności wytwarzanych w procesie elektroprzędzenia nanowłókien [4]

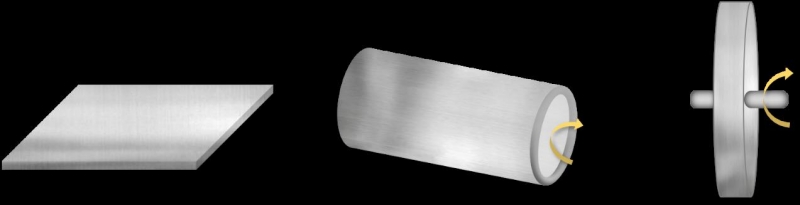

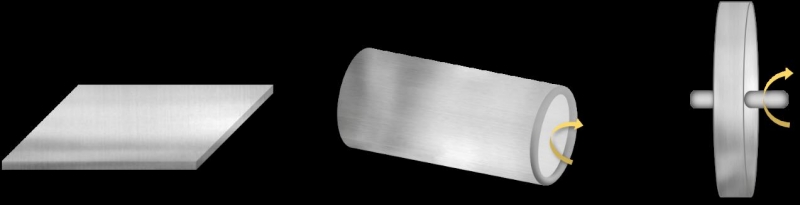

Z uwagi na coraz większą powszechność procesu elektroprzędzenia, a także stale rosnące możliwości aplikacyjne, producenci urządzeń proponują w swojej ofercie różne rozwiązania i kształty kolektorów, od których zależna jest morfologia otrzymywanych nanomateriałów. Obecnie na rynku wyróżnić można kolektory w postaci płaskich płyt, dysków czy walców (Rys. 6). Zastąpienie płaskiego kolektora w procesie przędzenia w polu elektrostatycznym kolektorem walcowym lub w postaci dysku, daje możliwość nawinięcia wytwarzanych włókien na kolektor i ukierunkowanie otrzymywanych włóknistych mat wzdłuż jednego kierunku, co niejako przypomina nawijanie nici szwalniczej na szpulę przez krawcową.

Rys. 6. Typy kolektorów (od lewej): płaski, w postaci płyty, walcowy, w postaci dysku (opracowanie własne)

Oprócz modyfikacji kolektorów, istnieje także możliwość wprowadzenia modyfikacji dyszy urządzenia. Jedną z bardziej popularnych odmian elektroprzędzenia, w której pojedynczą dyszę zastępuje się dwiema dyszami, zgodnie z zasadą: dysza o mniejszej średnicy wewnątrz dyszy o większej średnicy, jest współosiowe elektroprzędzenie. Taka odmiana pozwala na wytwarzanie nanowłókien typu rdzeń – otoczka, a więc struktur, w których materiałem rdzenia i otoczki są dwa materiały o zupełnie odmiennych własnościach. Zasada działania tego typu odmiany przędzenia w polu elektrostatycznym polega na podawaniu dwóch różnych roztworów, z dwóch odmiennych zbiorników do każdej z dysz; w przypadku, gdy do dyszy „zewnętrznej” podawany jest roztwór, a dyszą „wewnętrzną” strumień powietrza możliwe jest wytwarzanie nanowłókien pustych w środku, a więc nanorurek [6,7].

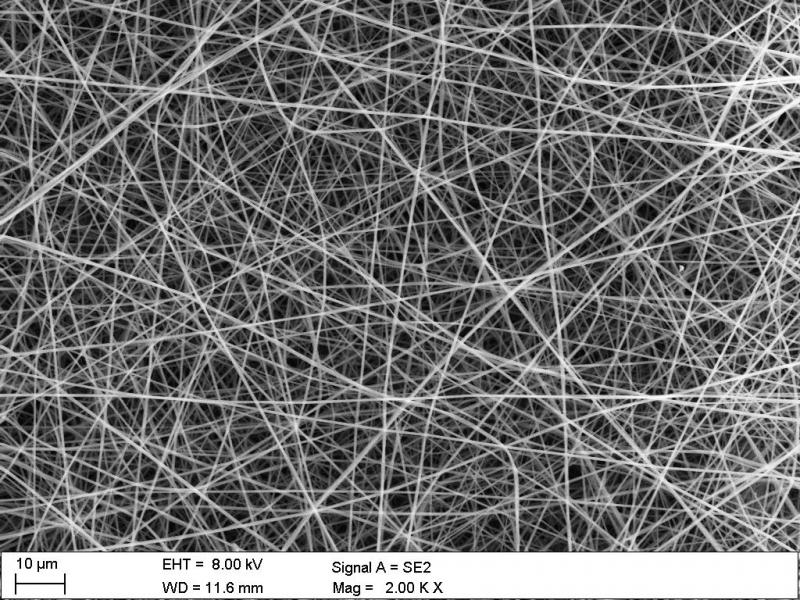

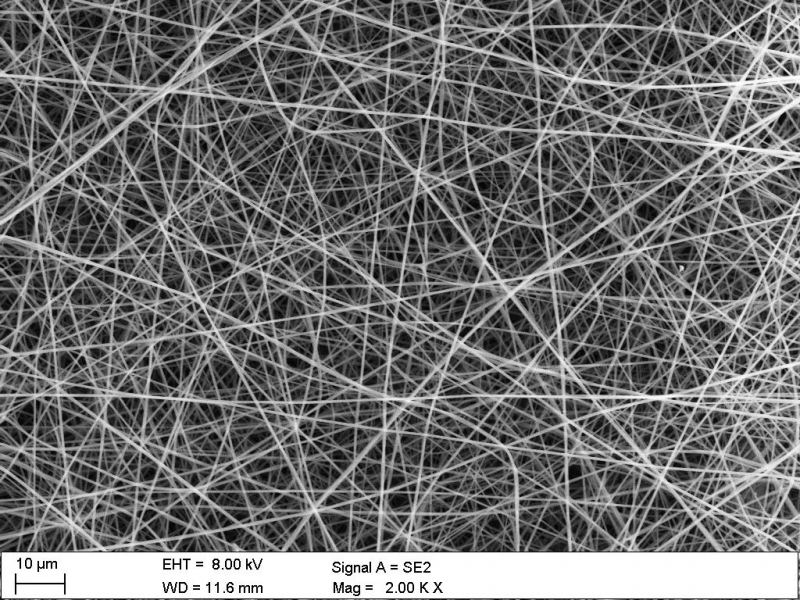

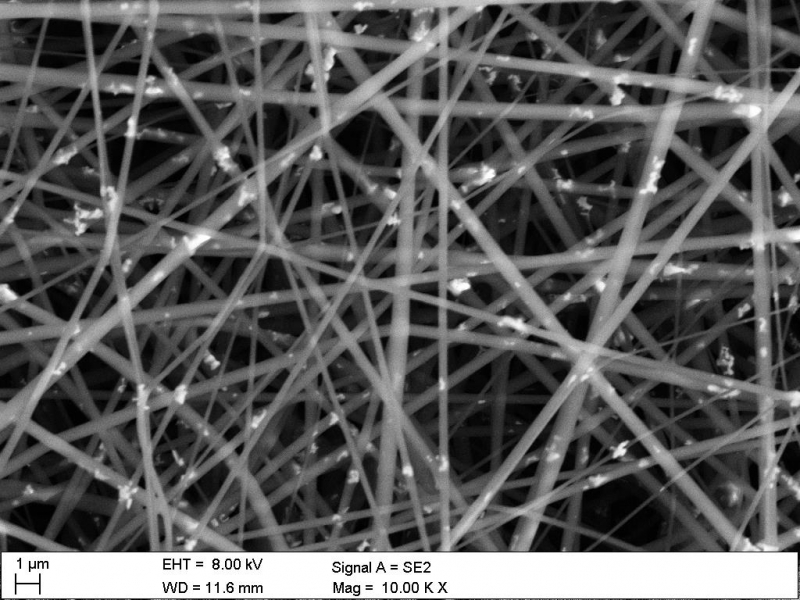

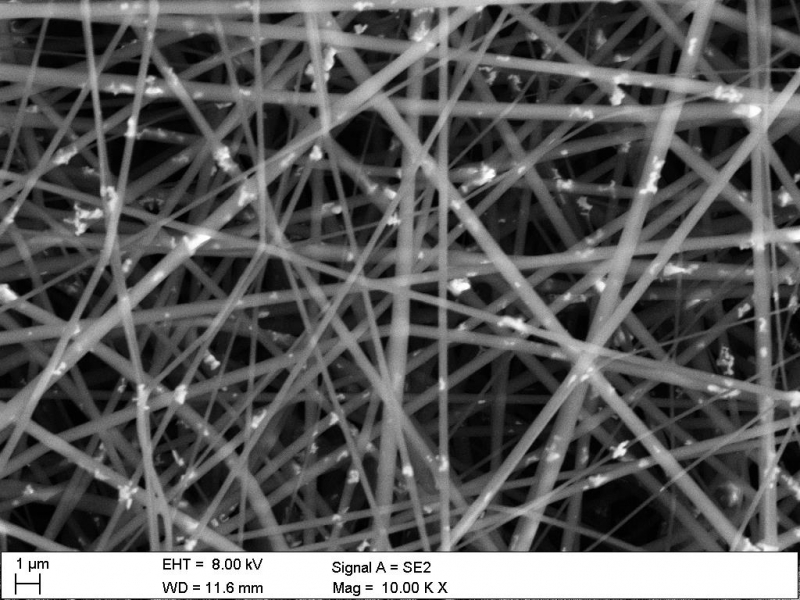

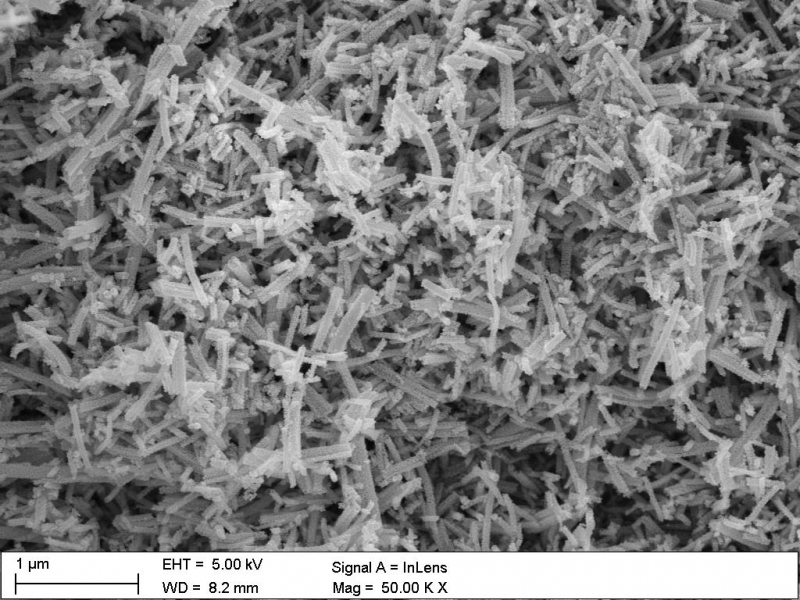

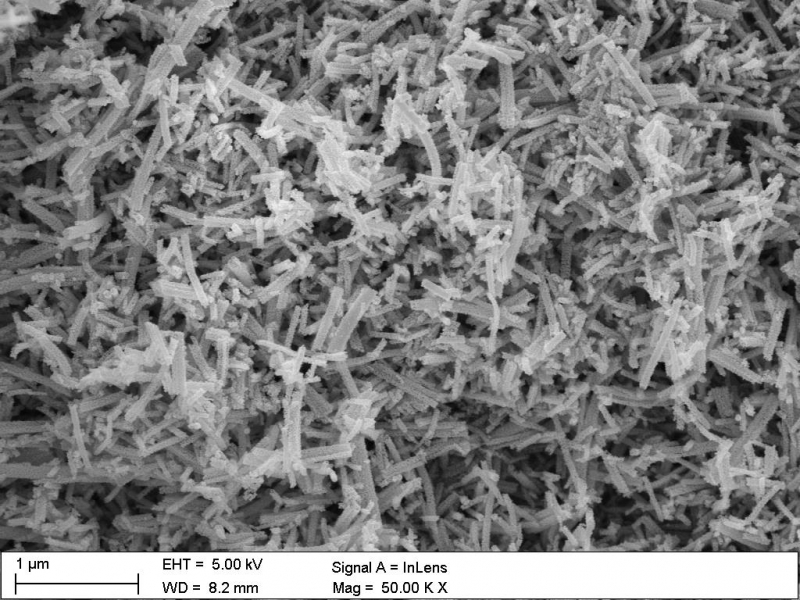

Metoda elektroprzędzenia z roztworów umożliwia wytwarzanie mikro- i nanowłókien, a więc nanomateriałów jednowymiarowych w postaci cienkich, włóknistych mat. W zależności od zastosowanego roztworu przędzalniczego, produktem finalnym mogą być nanowłókna polimerowe, nanowłókna kompozytowe, w których materiały polimerowe stanowią osnowę, a fazę wzmacniającą mogą być nanocząstki, bądź nanodruty, a także nanowłókna ceramiczne (Rys. 7). Te ostatnie wymagają dwuetapowego procesu wytwarzania, w którym proces elektroprzędzenia stanowi etap pośredni, podczas którego otrzymywane są nanowłókna polimerowo-ceramiczne, zawierające w swojej strukturze polimer oraz prekursor ceramiczny. W drugim etapie otrzymane nanowłókna polimerowo-ceramiczne poddaje się procesowi wysokotemperaturowej obróbki termicznej, zwanej kalcynacją, której zadaniem jest degradacja odczynnika organicznego, czyli polimeru oraz resztek rozpuszczalnika, który nie wyparował podczas elektroprzędzenia oraz krystalizacja prekursora. Jako finalny produkt otrzymuje się ceramiczne nanowłókna, nanodruty, nanorurki lub nanocząstki o strukturze zarówno polikrystalicznej, jak i monokrystalicznej.

7a

7b

7c

Rys. 7. Zdjęcia uzyskane za pomocą skaningowego mikroskopu elektronowego (SEM):

a) nanowłókna polimerowe PVP;

b) nanowłókna kompozytowe wzmacniane nanocząstkami;

c) nanodruty ceramiczne; badania własne

Elektroprzędzone mikro- i nanowłókna znajdują obecnie zastosowania w medycynie jako materiały do produkcji sterylnych opatrunków oraz rusztowania dla gojących się ran, w ochronie środowiska jako materiały filtrujące, do oczyszczania powietrza lub wody, w przemyśle włókienniczym, jako hydrofobowe warstwy nakładane na ubrania, jako faza wzmacniająca w materiałach kompozytowych, czy jako nośniki środków owadobójczych na rośliny [6-8].

Wymieniona w powyższym artykule aparatura badawcza stanowi wyposażenie Laboratorium Naukowo-Dydaktycznego Nanotechnologii i Technologii Materiałowych (RMT L2) Wydziału Mechanicznego Technologicznego Politechniki Śląskiej w Gliwicach.

Literatura

[1] Tucker N., Stanger J.J., Staiger M.P., Razzaq H. & Hofman K., The history of the science and technology of electrospinning from 1600 to 1995, Journal of Engineered Fibers and Fabrics, 7(2_suppl) (2012) 155892501200702S10.

[2] Dosunmu O.O., Chase G.G., Kataphinan W., Reneker D.H., Electrospinning of polymer nanofibres from multiple jets on a porous tubular surface, Nanotechnology, 4/17 (2006) 1123-1127.

[3] Bhardwaj N., Kundu S.C., Electrospinning: A fascinating fiber fabrication technique, Biotechnology Advances, 3/28 (2010) 325-347.

[4] Lewandowska M., Kurzydłowski K., Nanomateriały inżynierskie konstrukcyjne i funkcjonalne, Wydawnictwo naukowe PWN, 2010.

[5] Tański T., Matysiak W., Jarka P., Introductory Chapter: Electrospinning-smart Nanofiber Mats, Electrospinning Method Used to Create Functional Nanocomposites Films, InTech, 2018.

[6] Long Y.-Z., Yan X., Wang X.-X., Zhang J., Yu M., Chapter 2. Electrospinning: The Setup and Procedure,Elsevier Inc., 2019.

[7] Theron S.A., Yarin A.L., Zussman E., Kroll E., Multiple jets in electrospinning: Experiment and modeling, Polymer, 9/ 46 (2005) 2889-2899.

[8] Doshi J., Reneker D.H., Electrospinning process and applications of electrospun fibers. Journal of Electrostatics, 35/2-3 (1995) 151-160.

*Katedra Materiałów Inżynierskich i Biomedycznych, Wydział Mechaniczny Technologiczny, Politechnika Śląska, Gliwice

e-mail: marta.zaborowska@polsl.pl