Kształtowanie własności powierzchni stopów magnezu technologią wysokoenergetycznego osadzania powłok

Ewa Jonda1, Łukasz Krzemiński2

Kształtowanie własności powierzchni elementów maszyn i urządzeń, eksploatowanych w warunkach tarciowych oraz agresywnego środowiska chemicznego może poprawić odporność na zużycie dzięki zastosowanej powłoce ceramicznej bądź cermetalicznej. Utworzenie powłoki na powierzchni obrabianego detalu związane jest z zapewnieniem i zachowaniem odpowiednich własności fizycznych materiału podłoża i materiału warstwy wierzchniej. Istotny w tym procesie dobór parametrów technologii wytwarzania determinuje własności utworzonej powłoki, a w następstwie – możliwości zastosowania obrabianego materiału. Warunki cieplne oraz cieplno-chemiczne procesu tworzenia powłoki muszą być dostosowane do materiału podłoża oraz powłoki w sposób zapobiegający powstawaniu niepożądanych zmian fizyko-chemicznych, a jednocześnie zapewniający prawidłowy przebieg osadzania powłoki.

Wysokoenergetyczne osadzanie powłok zalicza się do metod modyfikacji powierzchni stosowanych w celu poprawy własności eksploatacyjnych, bądź regeneracji uszkodzonych fragmentów materiału podłoża, które realizowane jest przez nanoszenie na jego powierzchnię warstwy materiału powłokowego. Jest to proces stosowany głównie w celu wykonania warstw charakteryzujących się dużą odpornością na zużycie ścierne, zabezpieczenia przed wpływem wysokiej temperatury, korozją lub połączonym (synergicznym) oddziaływaniem kilku czynników. Natryskiwanie płomieniowe zalicza się do technologii wytwarzania powłok, w których materiał dodatkowy topiony jest przy pomocy gazów palnych (acetylen i propan). Metodę natryskiwania płomieniowego naddźwiękowego HVOF (ang. High Velocity Oxy Fuel) opracowała firma Praxair Surface Technologies w 1958r., jednak dopiero w latach osiemdziesiątych XX wieku jej popularność wzrosła.

W procesie HVOF spalanie przebiega w komorze spalania, która chłodzona jest wodą, a pistolet do natryskiwania działa w sposób ciągły. Mieszanka tlenu i paliwa doprowadzana jest do dyszy, a materiał powłokowy podawany jest w strumieniu gazów ochronnych pod ciśnieniem. Najczęściej stosowanymi paliwami są: wodór, propylen, propan, acetylen oraz nafta. Grubość natryskiwanych powłok (0,05÷0,5 mm) pozwala na pokrycie dowolnego materiału metalowego, cermetalowego oraz wyrobów ceramicznych. Technologia HVOF znalazła zastosowanie w regeneracji takich elementów jak: czopy wałów, powierzchnie robocze wałów maszyn papierniczych, elementy pomp, korpusy, łożyska ślizgowe, tuleje, rolki transportowe, wymienniki ciepła, prowadnice, elementy hydrauliki siłowej, np. nurniki, siłowniki, tłoczyska, zawory itp. Istotnym zastosowaniem powłok natryskiwanych metodą HVOF są wanny do cynkowania zanurzeniowego, pokrywane powłokami natryskiwanymi WC-Co. Podczas procesu natryskiwania nie następuje nadtapianie powierzchni materiału podłoża, a – w zależności od rodzaju zastosowanego materiału powłokowego i specyfiki podłoża – połączenie wytworzonej powłoki z podłożem może mieć charakter mechaniczny, adhezyjny lub (w niektórych przypadkach również dyfuzyjny). Powłoki natryskiwane cieplnie można wytwarzać z materiałów, które ulegają nadtopieniu, w tym m.in. metalicznych, ceramicznych, cermetalowych, kompozytowych, z węglików, a także polimerów, co umożliwia uzyskanie własności, które są niemożliwe do otrzymania innymi metodami. Materiał powłokowy może być dostarczany w postaci proszku lub drutu i nagrzewany jest do temperatury bliskiej temperaturze topnienia. Dzięki bardzo wysokiej prędkości strumienia cząstki materiału powłokowego uzyskują dużą energię kinetyczną przy jego umiarkowanym nagrzaniu, z kolei bardzo krótki czas przebywania cząstek w strumieniu gazów w znacznym stopniu ogranicza proces ich utlenienia i powstawania niekorzystnych przemian fazowych. Cząstka materiału powłokowego podczas kontaktu z podłożem ulega deformacji, a zewnętrzna warstwa tlenków pęka w momencie uderzenia w powierzchnię natryskiwaną.

Natryskiwana powłoka zbudowana jest z połączonych cząstek metalicznych, które w nieregularny sposób mogą być poprzedzielane tlenkami i porami, powstałymi w efekcie niecałkowitego wypełnienia wszystkich nierówności. Udział porów i faz tlenkowych stanowi wadę materiałową, którą należy zminimalizować przez optymalizację warunków natrysku.

Dla prawidłowego doboru parametrów wytwarzania wymagane jest wykonanie badań technologicznych procesu osadzania materiału przez natrysk cieplny. Szeroki zakres doboru parametrów technologii natrysku cieplnego umożliwia kształtowanie przebiegu procesu przez ogólnie rozumiane zmiany warunków termodynamicznych i kinetycznych. Parametry procesu natrysku cieplnego, w tym także naddźwiękowego natrysku cieplnego – HVOF można podzielić na cztery grupy:

- własności fizyczne oraz chemiczne materiału podłoża oraz materiału powłokowego;

- parametry przepływu gazów roboczych oraz transportujących;

- kinetyka procesu obejmująca ruch dyszy natryskowej oraz kinetyka materiału powłokowego;

- temperatura procesu: podłoża, płomienia dyszy natryskowej oraz materiału osadzanego.

Do istotnych własności fizycznych materiału podłoża oraz materiału powłokowego metodą natrysku cieplnego należą własności cieplne, tj. temperatura topnienia, ciepło właściwe, współczynnik przewodności cieplnej i związany z tym współczynnik dyfuzji cieplnej.

W ogólnej zasadzie metody osadzania materiału metodą HVOF, materiał osadzany w postaci proszku podgrzewany jest w strumieniu płomienia do temperatury bliskiej temperaturze topnienia, w wyniku czego proszek zostaje nadtopiony bądź uplastyczniony. Uzyskany po podgrzaniu w strumieniu gazów palnych stan plastyczny ziaren proszku umożliwia adhezyjne połączenie materiału powłoki z podłożem oraz utworzenie zwartej powłoki z małym udziałem porów. W tym celu należy zapewnić – odpowiednią do własności cieplnych proszku – moc grzewczą płomienia dyszy natryskowej, umożliwiającą dostatecznie szybkie nagrzewanie. Dlatego też dobór przepływu i cieśnienia gazów palnych oraz ich stosunku stechiometrycznego jest istotny i determinuje poprawność wykonania powłoki. Nie mniej istotny jest także odpowiednio wysoki współczynnik przewodności cieplnej materiału proszku oraz jego pojemność cieplna. Czas nagrzewnia proszku w strumieniu gazów roboczych, szczególnie w metodzie naddźwiękowego osadzania materiału, wynosi zaledwie 100-300 nanosekund. Tak krótki czas nagrzewania uniemożliwia nadtopienie i skuteczne osadzanie proszków o niskiej przewodności cieplnej, szczególnie materiałów ceramicznych takich jak Al2O3 lub ZrO2. Stąd wysoka temperatura topnienia i niska przewodność cieplna materiałów ceramicznych ogranicza ich stosowanie w metodach natrysku cieplnego HVOF oraz HVAF (ang. High Velocity Air Fuel).

Własności cieplne materiału podłoża, na którym osadzany jest materiał powłoki, muszą zapewnić niezmienność własności podczas odziaływania płomienia i temperatury na jego powierzchnię. Wielkość elementu pokrywanego warstwą ma istotny wpływ na stabilność warunków osadzania w ciągu całego procesu. Wzrost temperatury podłoża podczas osadzania powłoki może wpłynąć na zmiany własności strukturalnych materiału podłoża, spowodować powstanie niepożądanych faz, bądź całkowicie zniszczyć element pokrywany.

Warunki panujące w strumieniu płomienia HVOF mogą sprzyjać wystąpieniu zjawiska korozji. W zależności od zastosowanych gazów roboczych (palnych), produktami reakcji spalania w komorze dyszy natryskowej są tlen i dwutlenek węgla oraz znaczna ilość pary wodnej o wysokiej temperaturze. Materiał powłokowy, jak również materiał podłoża jest w związku z tym poddawany działu środowiska utleniającego w wysokiej temperaturze. Powstanie faz tlenkowych na powierzchni materiału obrabianego, jak również na powierzchni ziaren proszku osadzanego, zmniejsza adhezję powłoki do podłoża oraz powoduje zwiększenie porowatości powłoki w wyniku ograniczenia stopnia odkształcenia plastycznego osadzanych cząstek. Materiały stosowane w metodzie HVOF muszą zatem charakteryzować się podwyższoną odpornością na utlenianie, bądź niepożądane przemiany fazowe.

Parametry przepływu cieśnina gazów determinują temperaturę płomienia dyszy natryskowej oraz moc cieplną dostarczaną do materiału powłokowego oraz podłoża. Do najczęściej stosowanych gazów palnych należą węglowodorowe, m.in. metan etylen, propan, butan. Z kolei jako utleniacz stosowany jest tlen. Geometria dyszy oraz zadane ciśnienie robocze w komorze spalania determinuje prędkość wylotową gazów roboczych oraz uzyskaną temperaturę płomienia. Wraz ze wzrostem temperatury i ciśnienia gazu wzrasta energia kinetyczna i cieplna przekazywana cząstkom materiału powłokowego. Stosunek stechiometryczny tlenu do gazu spalanego wynosi zazwyczaj od 6:1 do 8:1 i jest wymuszony zapewnieniem całkowitego spalenia węglowodorów w płomieniu dyszy.

W omawianej metodzie HVOF proszek materiału powłokowego dostarczany jest osiowo bądź promieniowo do strumienia gazów roboczych przez transport pneumatyczny w strumieniu azotu. Nie mniej ważne jest tutaj zapewnienie minimum wilgotności proszku oraz związana z tym sypkość proszku w zasobniku i podajniku obrotowym. Podatność na aglomerowanie się cząstek proszku uniemożliwia równomierne osadzenie materiału powłoki, a nawet może doprowadzić do zablokowania transportu pneumatycznego proszku z podajnika. Ponadto, stosowanie gazu inertnego, jako środka transportującego materiał proszkowy pozwala na ograniczanie utleniania podczas dostarczania materiału w strumieniu gazów roboczych. Biorąc pod uwagę wpływ przygotowania proszku do procesu natrysku cieplnego naddźwiękowego należy zatem wziąć pod uwagę wielkość ziaren proszku, jego podatność do aglomerowania się oraz związaną z tym sypkość. Ponadto, dysza natryskowa chłodzona jest sprężonym powietrzem, tworzącym barierę między gazami palnymi a materiałem dyszy (mosiądz, aluminium). Dopływ gazu transportującego oraz chłodzącego dysze zmniejsza jednakże temperaturę płomienia i w efekcie temperaturę materiału osadzanego. Maksymalna temperatura płomienia jest w związku z powyższym ograniczana nie tylko przez ciepło reakcji spalania gazów roboczych, lecz przede wszystkim przez ochronę dyszy natryskowej przed zniszczeniem.

Zakres badania technologiczności stosowanych materiałów w metodzie płomieniowego natryskiwania naddźwiękowego obejmuje – oprócz doboru składu chemicznego i fazowego materiałów podłoża i powłoki – także sposób przygotowania materiałów i parametry procesu nakładania. Po określeniu wymaganych własności materiałowych należy określić zakres wartości parametrów osadzania powłoki, w tym:

- odległość dyszy do powierzchni pokrywanej: 100-300 mm;

- przepływ propanu: od 40-50 l/min;

- przepływ tlenu: 300-400 l/min;

- przepływ powietrza chłodzącego: 100-200 l/min;

- przepływ środka transportującego proszek: 10-15 l/min;

- szybkość przemieszczania się dyszy względem powierzchni pokrywanej: 0,2-1m/s.

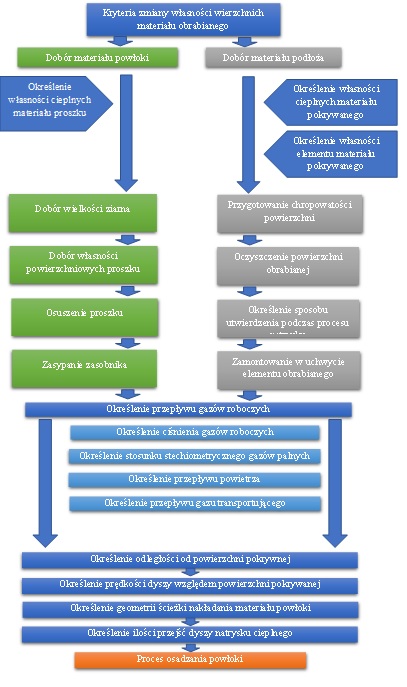

Na rysunku 1 przedstawiono kryteria zmiany własności wierzchnich obrabianego materiału.

Rys. 1. Kryteria zmiany własności warstw wierzchnich obrabianego materiału (opracowanie własne)

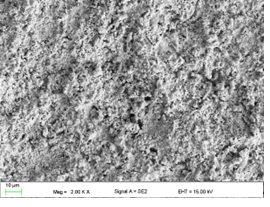

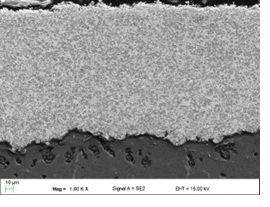

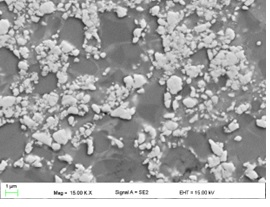

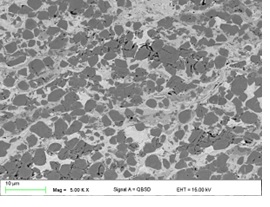

Właściwe dobranie parametrów procesu natryskiwania, z uwzględnieniem czynników opisanych powyżej, pozwala na wytworzenie cermetalowych powłok (WC-CrC-Ni) na stopach magnezu, charakteryzujących się jednolitą strukturą o gęstym ułożeniu ziaren, z cząsteczkami materiału powłokowego równomiernie rozłożonymi na powierzchni, a także niską porowatością, chropowatością i dobrą przyczepnością do podłoża (Rys. 2-5).

|

Rys. 2. Topografia powierzchni powłoki WC-CrC-Ni natryskiwanej metodą HVOF na stop magnezu AZ31, SEM |

Rys. 3. Przekrój poprzeczny powłoki WC-CrC-Ni natryskiwanej metodą HVOF na stop magnezu AZ31, SEM |

|

Rys. 4. Mikrostruktura powłoki WC-CrC-Ni natryskiwanej metodą HVOF na stop magnezu AZ31, SEM |

Rys. 4 – cd. |

|

Rys. 5. Obraz mikrotomografii komputerowej: a) ogólny wygląd podłoża ze stopu magnezu AZ31wraz z natryskiwaną powłoką WC-CrC-Ni; b) powłoka WC-CrC-Ni |

Rys. 5 – cd. |

Wymieniona w powyższym artykule aparatura badawcza stanowi wyposażenie Laboratorium Naukowo-Dydaktycznego Nanotechnologii i Technologii Materiałowych (RMT L2) Wydziału Mechanicznego Technologicznego Politechniki Śląskiej w Gliwicach

1 Wydział Mechaniczny Technologiczny, Katedra Materiałów Inżynierskich i Biomedycznych, Politechnika Śląska, ul. Konarskiego 18a, 44-100 Gliwice, e-mail:ewa.jonda@polsl.pl

2 Wydział Mechaniczny Technologiczny, Laboratorium Naukowo-Dydaktyczne Nanotechnologii i Technologii Materiałowych, ul. Towarowa 7a, e-mail: lukasz.krzeminski@polsl.pl